1. Definice základního materiálu, definice výztuže a pojiva; neohebné (min. 4 typy), ohebné (min.2 typy)

- Základní materiál (substrát, nosná podložka) – elektroizolační podložky tvořené buď dielektrickým materiálem nebo izolovaným kovovým jádrem. Používá se jako nosič vodivého motivu a slouží k montáži elektronických součástek a mechanických prvků. Jsou na organické, anorganické, případně kombinované bázi (např. organický substrát s kovovým výztužným jádrem).

- Výztuž – určuje mechanické vlastnosti DPS (pevnost v tlaku, tahu, ohybu), rozměrovou stálost v daném teplotním rozsahu, výrazně ovlivňuje elektrické, chemické a teplotní charakteristiky. Tvoří kostru laminátu. Druhy výztuže: skleněné vlákno, tvrzený papír, aramidové vlákno, křemenné vlákno, uhlíkové vlákno.

- Pojivo – zrovnoměrňuje působení vnějších vlivů na výztuž, chrání ji před mechanickým poškozením a účinky chemikálií. Pojiva jsou na polymerní bázi. Pro neohebné montážní a propojovací struktury se používají termosety (reaktoplastové pryskyřice), pro ohebné materiály se používají termoplasty. Pojivo musí mít výborné dielektrické vlastnosti s malou hodnotou relativní permitivity a ztrátového činitele.

Neohebné základní materiály :

- FR-2 – fenolformaldehydová pryskyřice + celulózový papír, nehořlavý

- FR-3 – epoxidová pryskyřice + tvrzený papír

- FR-4 – epoxidová pryskyřice + skleněná tkanina

- FR-5

- CEM-1 – výztuž – papír a skelná tkanina, pojivo – epoxidová pryskyřice

Ohebné základní materiály :

- PET (polyethylentereftalát)

- PEN (polyethylennaftalát)

- PI (polyimid)

2. Hlavní rozdíly mezi základním materiálem FR-2 a FR-4 (min.6) :

- složení základního materiálu: FR-2 = fenolformaldehidová pryskyřice + celulózový papír, FR-4 = epoxidová pryskyřice + skleněná tkanina

- vyšší cena FR4 zhruba 2x oproti FR2

- několikanásobně větší teplotní odolnost FR4 (120s) oproti FR2 (20s) v pájecí lázni 260° C

- až 7x menší navlhavost FR4 oproti FR2

- použití FR4 na mnohem vyšších kmitočtech než FR2; to souvisí se ztrátovým činitelem: FR4=0,019 a FR2=0,047 na 1MHz

- FR4 má větší povrchový odpor (4.1012 ohm) oproti FR2 (1.1010 ohm)

- vyšší teplota skelného přechodu u FR-4 105° resp.130°

- FR-4 má mnohem menší teplotní roztažnost, zvlášť v ose Z

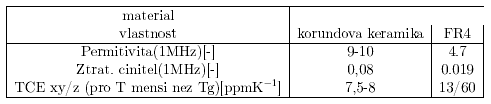

3. Hlavní rozdíly mezi korundovou keramikou a substrátovým materiálem FR-4 (min.6) :

Korundová keramika má oproti FR-4:

- 2x vyšší permitivitu

- podstatně menší ztrátový činitel

- menší teplotní roztažnost TCE

- větší křehkost materiálu

- velmi dobrou tepelnou a chemickou odolnost

4. Hl. trendy v oblasti základních materiálů (min.6) :

- ve větší míře se budou používat nové typy multifunkčních epoxidů s vyšší teplotou skelného přechodu Tg

- bezhalogenidové typy pryskyřic

- vhodnost pro laserové vrtání

- kompatibilita s procesem bezolovnatého pájení

- snaha o nižší hodnoty permitivity, ztrátového činitele, menší tloušťky substrátů

- snižování průměrů VIA

5. Elektrické a tepelné vlastnosti sledované u plátovaných ZM, definice. Typické hodnoty pro FR4 :

ELEKTRICKÉ

- vnitřní a povrchová rezistivita (před a po klimatických zkouškách)

- relativní permitivita – charakterizuje míru polarizace základního materiálu

- ztrátový činitel – charakterizuje míru dielektrických ztrát v základním materiálu

- průrazné napětí – charakterizuje míru schopnosti základního materiálu zachovávat svůj elektroizolační stav

TEPELNÉ

- tepelná roztažnost TCE – charakterizuje teplotní změny rozměrů plošného spoje

- teplota skelného přechodu Tg – charakterizuje teplotu, při které dochází k výrazným změnám TCE, plošný spoj přechází z elastického do plastického stavu. Pokud se materiál nevyznačuje „zamrzlým pnutím“ je to vratný jev i s hodnotami TCE

- odolnost při pájení – charakterizuje vhodnost k hromadnému pájení vlnou a odolnost proti delaminování

- tepelná vodivost

-

hořlavost – jsou 4 základní úrovně:

- 94V-0: dojde k uhašení plamene do 10 s, po 10násobném zapálení dojde k samovolné uhašení za 50 s

- 94V-1: dojde k uhašení plamene do 30 s, po 10násobném zapálení dojde k samovolné uhašení za 250 s

- 94V-2: dojde k uhašení plamene do 30 s po 10násobném zapálení dojde k samovolné uhašení za 50 s, ze vzorku mohou odpadávat hořlavé části

- 94HB: horizontálně umístěný vzorek hoří rychlostí pod 38 mm/min

Typické vlastnosti FR4:

- povrchový izolační odpor: 4.1012 ohm

- vnitřní izolační odpor: 8.1014 ohm.cm

- permitivita: 4,7

- ztrátový činitel: 0,019

- teplota skelného přechodu Tg: 130°C

- TCE xy/z: 13/60 ppm.K-1

6. Definice fotorezistu, dělení a zpracování. Do tabulky uveďte vhodné kombinace fotorezistu (neg, poz.) a filmové předlohy (neg., poz.) pro vytvoření vodivého motivu technologií pattern plating (s cínovým leptacím rezistem) a technologií panel plating (leptací rezist na bázi fotorezistu) :

- Fotorezist: fotocitlivý materiál, který působením UV zářením definované délky změní své vlastnosti

- Základní požadavek – musí odolat pokovovacím a případně i leptacím lázním

-

Dělení fotorezistu:

- negativní – zpolymeruje a kryje, horší rozlišovací schopnost (360 – 420 nm), působením záření neexponované části polymerují a kryjí, používá se více, je levnější

- pozitivní – polymerní vazby se naruší, ve vývojce se narušená struktura odplaví (380 – 405 nm)

-

Dle skupenství dělíme fotorezisty na:

-

tuhý – nanáší se laminováním, sendvičová struktura

- PET (nosná, krycí folie) – chrání rezist, odstraní se po neexponování fotorezistu

- Fotocitlivá vrstva

- PE (separační folie) – oděluje se při laminování

- kapalný – levnější, nanáší se zpravidla navalováním mezi dvěma válci

-

tuhý – nanáší se laminováním, sendvičová struktura

ZPRACOVÁNÍ

- laminace na očištěnou desku (navalování)

- prodleva 10min

- expozice

- prodleva 15min

- vyvolání (ostřik, roztok 1% Na2CO3, teplota 30°C, oplach vodou )

- sušení

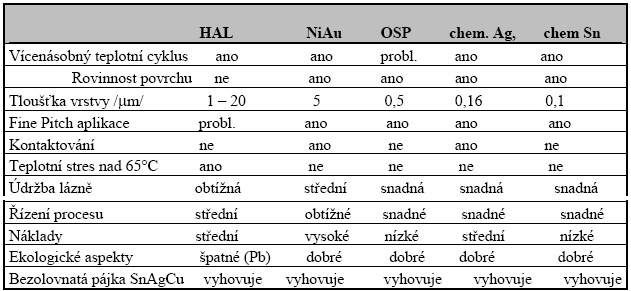

7. Výhody (min.3) a nevýhody (min. 5) technologie HAL – porovnejte s NiAu. Proč HAL není vhodný pro pouzdra UFP (Ultra Fine Pitch) (min.2) :

HAL (Hot Air Levelling) – metoda žárového nanesení pájky PbSn definované tloušťky na měděný podklad. Je stabilnější než Sn povlak, nanesená olovnatá pájka PbSn slouží jako ochrana mědi před oxidací.

VÝHODY

- ochrana mědi před oxidací

- zajištění dlouhé doby skladovatelnosti

- zajištění dobré pájitelnosti povrchu

- umožňuje vícenásobný teplotní cyklus

- velký rozsah tloušťky vrstvy (1 – 20 µm)

NEDOSTATKY

- nedostatečná rovinnost pájecích ploch krytých pájkou

- horší spolehlivost procesu, deformace DPS

- teplotní šok DSP

- nemožnost kontaktování vodičů

- přítomnost Pb v pájce

- nevhodné pro tenké DPS (cca 0,4mm)

- nevhodnost pro press-fit aplikace

- nevhodnost pro HDI

NEVHODNOST PRO POUZDRA UFP

- nedostatečná rovnost pájecích plošek

- deformace DPS

8. Typy povrchových úprav měděných ploch neosazených DPS a perspektivní typy. Uveďte minimální doby pájitelnosti :

- HAL (Hot Air Levelling) - metoda žárového nanesení pájky definované tloušťky na měděný podklad. Doba pájitelnosti DPS min. 12 měsíců.

- OSP (Organic Surface Protectives) – chemická metoda nanášení organických inhibitorů oxidace mědi na odkrytý měděný povrch substrátu, zpravidla po tisku nepájivé masky. Nevýhodou jsou kratší garantované doby skladovatelnosti a problematická je i vícenásobná expozice. Doba pájitelnosti DPS min. 3 měsíce.

- Sn, Ag, Ni – vytvoření vrstvy jednoho z těchto materiálů chemicky nebo galvanicky na měděný povrch DPS. Předností je rovinatost povrchu, nevýhodou je horší pájitelnost a malá doba skladovatelnosti.

- Ni / Au – chemická nebo galvanická metoda nanášení vrstvy niklu a poté vrstvy zlata na odhalený měděný povrch DPS zpravidla po tisku nepájivé masky. Předností je rovinatost povrchu a možnost kontaktování, nevýhodou je výrazná difúze zlata z povrchu do spoje.

9. Porovnání technologii HAL s OSP (organickými inhibitory oxidace mědi) :

- HAL (Hot Air Levelling) - metoda žárového nanesení pájky definované tloušťky na měděný podklad.

- OSP (Organic Surface Protectives) - chemická metoda nanášení organických inhibitorů oxidace mědi na odhalený měděný povrch DPS, zpravidla po tisku nepájivé masky. Používají se často látky na bázi benzoimidazolů. Vrstvy jsou fixovány na povrch slabými Van der Vaalsovými silami. Upřednostňuje se na jednovrstvé DPS, výborná rovinnost povrchu FP, UFP, levnější o 25 – 50 % oproti HALu, vyhovuje i z hlediska dlouhodobých elektroizolačních vlastností začíná se používat i pro CSP aplikace kombinace chemického NiAu a OSP pro kontaktování vodičů. Spolehlivost pájených spojů je srovnatelná s HALem. Nevýhodou je kratší doba garantované skladovatelnost i rozdílné vlastnosti OSP povlaků od různých výrobců.

- Srovnání parametrů:

10. Jaké typy nepájivé masky používáme pro výrobu neosazené DPS. Funkce permanentní nepájivé masky (min.5) :

- permanentní nepájivá maska

- minimalizace tvorby můstků a zkratů pod nepájivou maskou

- omezuje tvorbu můstků a zkratů na vodičích a pájecích ploškách DPS a mezi nimi

- umožňuje snadnější optickou kontrolu zapájených i nezapájených DPS

- částečně chrání DPS před klimatickými vlivy

- zajišťuje mechanickou ochranu tenkých vodičů proti poškození

- snižuje spotřebu pájky při strojním pájení

- snímatelná nepájivá maska

11. Jaká výstupní data z návrhového systému DPS potřebujete pro výrobu a montáž desky s plošnými spoji s povrchovou montáží součástek :

- data pro vrtačku

- filmová předloha

- předloha pro nepájivou masku

- předloha pro nanesení vodivé pasty

- osazovací předloha

12. Definice montážní a propojovací struktury, hlavní kroky u subtraktivního a aditivního procesu výroby DPS :

- propojovací struktura – tvořena vodivým motivem na nosném substrátu. Zahrnuje vodiče, plošky, signálové a součástkové otvory, chladiče i pasivní prvky. Liší se počty vrstev (jednovrstvá, dvou a vícevrstvá), hustotou propojení, způsoby propojení, druhy dielektrika, typy vymezujících jader, ohebností / neohebností aj.

- subtraktivní proces – na měděné fólii je vytvořen vodivý motiv zpravidla krytý leptuodolonou vrstvou. Leptá se měděná fólie různé tloušťky.

- aditivní proces – vodivé cesty i pokovení vývodů je vytvořeno jen chemickou mědí bez procesu leptání nebo sítotiskem.

13. Subtraktivní postup výroby jednovrstvé DPS, technologický postup :

- technologický postup (různé modifikace) závisí na sériovosti výroby, na vybavení technologickými zařízeními, na výrobních zvyklostech i na použitých materiálech

- kritériem je zejména cena, požadavkem vyhovující kvalita

- do výrobního procesu vstupuje jednostranně plátovaný materiál a data z návrhového systému – podklady pro vrtání otvorů zpravidla ve formátu Excellon a filmové předlohy (vodivý motiv, nepájivá maska, servisní potisk) se zpracovanou emulzí na diazo- nebo halidostříbrné bázi na polyesterovém nosiči (mylar)

14. Subtraktivní postup výroby dvouvrstvé DPS (pattern plating), technologický postup :

- subtraktivní technologií je možno vyrábět všechny druhy DPS. Existuje mnoho různých druhů modifikací lišících se způsobem zesílení vodivých motivů i druhem leptuodolného rezistu (organický nebo anorganický).

-

hlavní typy subtraktivních postupů:

– pattern-planting – materiál plátovaný Cu fólií, vodivé cesty a otvory jsou galvanicky zesíleny mědí, poté pokoveny Sn, ev. SnPb rezistem. Po odstranění fotorezistu je odhalená měď leptána. Nejrozšířenější technologie.

– pettern-planting s diferenčním leptáním – plátovaný materiál s tloušťkou Cu fólie 5 µm, vodivé cesty a otvory zesíleny galvanickou mědí. Po odstranění fotorezistu je provedeno leptání.

– panel plating, tenting – plátovaný materiál včetně otvorů je chemicky a galvanicky pokoven mědí. Galvanické zesílení se provede po celém povrchu. Po naneseni/vyvolání tuhého fotorezistu zůstanou otvory a vodivé cesty kryty fotorezistem, který slouží jako leptuodolná vrstva. -

postup výroby dvouvrstvé DPS technologií pettern-plating:

- substrát

- vrtání otvorů

- chemická měď

- laminace fotorezistu

- vyvolání (expozice) fotorezistu

- zesílení galvanickou mědí

- galvanický cín

- odstranění fotorezistu

- leptání

- stripování cínu

- nanesení fotocitlivé nepájivé masky

- expozice, vyvolání, vytvrzení

- HAL

15. Subtraktivní postup výroby vícevrstvé DPS, technologický postup :

- vícevrstvé DPS se skládají střídavě z vrstev s vodivými obrazci a izolačních vrstev

- základní stavební prvek zhotovený z jednostranně nebo oboustranně plátovaného materiálu. Deska má jeden nebo dva vodivé obrazce

- lepící list ( bonding sheet ) nebo-li prepreg – lepící fólie určená ke spojení a zároveň odizolování dvou nebo více stavebních desek ve výslednou vícevrstvou desku. Je to neúplně vytvrzený materiál tloušťky 0,05 – 0,18 mm, jehož vytvrzení je dokončeno při procesu laminace, kdy získá požadované vlastnosti. Tvoří izolační vrstvu.

-

postup výroby:

– plátovaný základní materiál (neleptaný)

- propreg

- vodivý motiv

- prepreg

- plátovaný základní materiál (neleptaný)

– laminace

– vrtání otvorů

– pokovení chemickou a galvanickou mědí

– laminace fotorezistu, expozice a vyvolání

– galvanické pokovení SnPb

– odstranění fotorezistu

– leptání

16. Směry v počtu vrstev na DPS, důvody, HDI-definice, druhy a technologie výroby otvorů :

- trend vede k aplikacím HDMLB (High Density Multilayer Boards) a HDI (High Density Interconection), aplikace u mobilních telefonů, videokamer, pagerů, noteboků, PCMCIA karet aj.

- HDI – vícevrstvé DPS s vysokou hustotou propojení

- základní charakteristikou je použití tzv. mikropropojení (microvia), což jsou propojovací cesty s průměrem menším než 150 μm

- mikropropoje snižují velikost, hmotnost i počty vrstev na DPS

- mikropropoje – slepé, vnitřní (skryté), průchozí

-

druhy otvorů:

– součástkové – určeny pro vývod součástky a stěna je pokovena s dobrou pájitelností

– propojovací (signálové) – otvory pokoveny a vyplněny vodivým materiálem -

druhy propojovacích otvorů:

– slepý (blind via) – propojuje vnitřní vrstvu s primární nebo sekundární vrstvou

– vnitřní (burried via) – propoj mezi vnitřními vrstvami

– průchozí (through via) – propojuje primární vrstvu se sekundární, často zhotoveny jako maskované - v HDI se zhotovují zejména slepé mikrootvory a to buď laserem (90%), fotocestou (5%), vrtáním (3%) nebo leptáním plazmou (2%)

- laserové vrtání (laser via) – dva typy laserů – UV YAG a CO2 laser

- UV YAG laser pracuje s vlnovými délkami v UV spektru

- CO2 laser používá velkou vlnovou délku, která je odrážena měděným povrchem a interaguje s dielektrikem

-

postup výroby HDI struktury:

– používají se dielektrické materiály tuhé i flexibilní, často jako nosná vrstva je FR-4 tloušťky 1 mm s otvory vrtanými mechanicky

– po fotolitografickém zhotovení vodivého motivu včetně pokovení otvorů (postup stejný jako u výroby 2V DPS technologií panel plating) se lamelují prepegy a měděné fólie, vrtá se mechanicky i laserem, pokovuje se a leptá

– postup se dle potřeby opakuje

17. Přednosti aditivní technologie výroby DPS (min.5) a nedostatky (min.3) :

Výhody:

- nižší výrobní náklady, menší počet výrobních operací (redukce z 28 na 19), 50 % ceny základního materiálu, 25% úspora nákladu

- ekologický přínos - úspory oplachových vod, rozpouštědel, úspory z recyklace základních materiálu

- nedochází k podleptání spojů, což umožňuje výrobu náročnějších motivů, šířka spoje popř. mezery 25-100 µm při použití fotorezistu a 150-250 µm u sítotiskových technik

- zvýšení spolehlivosti snížením pnutí v pokovených otvorech

Nevýhody:

- nedořešení materiálové otázky

- nedořešení technologické otázky

- proces dosud málo rozšířen (zejména v Evropě)

Chemie

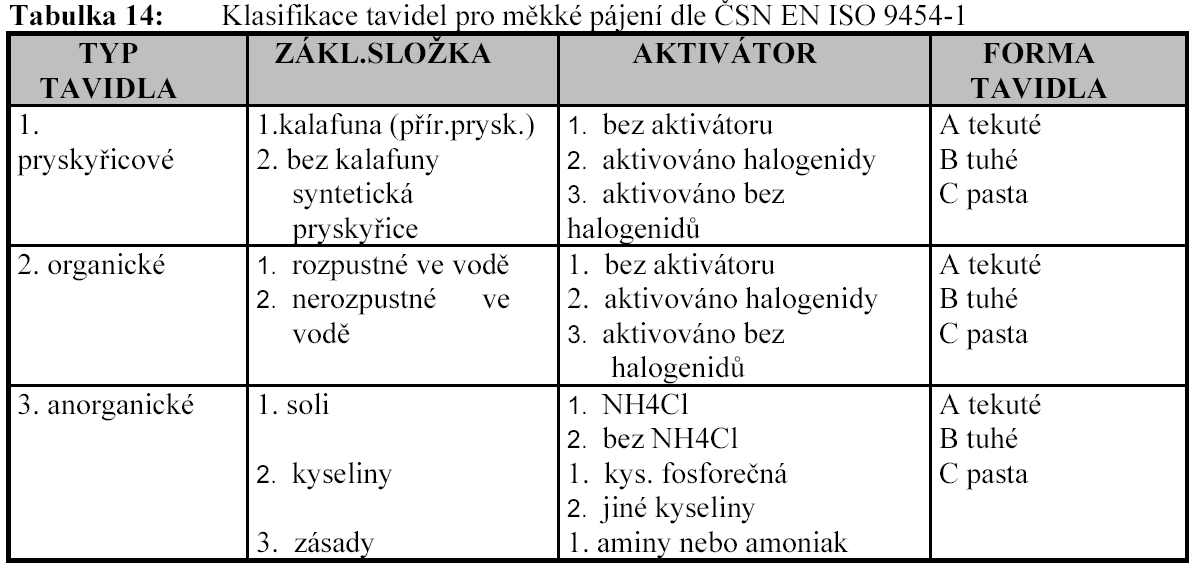

18. Funkce tavidla (min.4) a hlavní složky tavidla. Vysvětlete zkratku ROL1.

- urychluje smáčecí proces a napomáhá tím k vytvoření spolehlivého pájeného spoje

- odstraňuje nečistoty a reakční produkty ze spojovaných produktů a umožní tak pájce, aby se dobře roztekla

- zlepšuje přenos tepla

- odstraňuje oxidy ze spojovaných povrchů a brání jejich reoxidaci

ROL1 – tavidlo na bázi přírodní přiskyřice, s nízkou aktivací halogenidů do 0,5% a malé množství tavidlových zbytků

19. Dělení tavidel dle ČSN-EN, odstraňování tavidlových zbytků (na bázi přírodních pryskyřic) po pájení (vyjmenujte aspoň 2 metody a minimálně 2 kompatibilní čistící roztoky)

- dělení tavidel – viz výše

- odstraňování tavidlových zbytků – dle značení tavidel

R – zbytky netřeba čistit

RMA – zbytky je vhodné čistit

RA – zbytky je nutné čisti

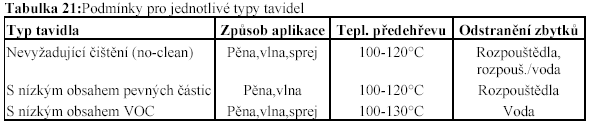

20. VOC free tavidla a trendy v oblasti tavidel. Uveďte min. 5 rozdílů mezi tavidlem pro strojní pájení vlnou na vodní bázi – VOC free a tavidlem na bázi izopropylalkoholu)

- VOC free tavidla – hlavní složkou tavidel jsou rozpouštědla na organické bázi obsahující organické těkavé látky (VOC)

- tyto tavidla produkují nezanedbatelné emise a škodí ekologii

- proto je trendem používání tavidel s omezeným nebo žádným obsahem VOC

- jako rozpouštědlo používají deionizovanou vodu

- trendy v oblasti tavidel – růst používání tavidel s nízkým nebo vůbec žádným obsahem VOC, v současnosti se preferují bezoplachá tavidla na bázi přírodní i syntetické pryskyřice s malým obsahem sušiny, která nevyžadují čištění

21. Dělení vodivých a nevodivých lepidel pro povrchovou montáž. Způsoby nanášení (min.3) metody vytvrzování (min. 2)

-

lepidla elektroizolační

– lepidla elektroizolační tepelně nevodivá – aplikace v kombinované montáži při lepení SMD součástek, po vytvrzení se pájí vlnou

– lepidla elektroizolační tepelně vodivá – aplikace v čisté i kombinované montáži k přilepení SMD součástek, po vytvrzení je možné pájení vlnou. Používají se omezeně, zejména v případě, kdy je nutné odvádět ze součástky ztrátové teplo -

lepidla elektricky vodivá – aplikace v čisté povrchové montáži. Lepidlo musí zajistit nejen spolehlivé elektrické propojení mezi pájecími ploškami DPS a terminály součástky, ale i mechanickou fixaci součástky k DPS. Používá se ve speciálních aplikacích, kde nelze použít technologii pájení

– lepidla anizotropní – vodivost v ose Z

– lepidla izotropní – vodivost ve všech osách

-

nanášení lepidel:

– sítotiskem

– šablono tiskem

– suspenzorem

– kapkovou metodou -

vytvrzování lepidel:

– teplem: 1-5 minut při 120-150 ˚C

– UV zářením + teplem

– UV zářením: intenzita záření cca 100 mWcm-2 po dobu 10-45 s

22. Bezolovnaté pájky SAC (přednosti a nevýhody) – uveďte min. 5 rozdílů ve srovnání s olovnatou pájkou Sn63Pb37. Uveďte kromě SAC pájky ještě min. 2 druhy LF pájek a jejich teploty tavení)

-

přednosti bezolovnatého pájení:

– odstranění toxicity

– větší pevnost pájeného spoje -

nevýhody bezolovnatého pájení:

– potřeba vyšších teplot během pájecího procesu

– spoje mají více bublin a prasklin

– horší smáčení bezolovnatých pájek

– menší lesklost spojů

– ostré hranice mezi vývodem a pájkou

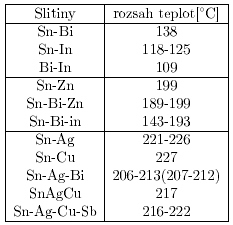

– nesmáčená měď u páskových vývodů - teploty tavení LF pájek:

-

rozdíly:

– vyšší bod tavení pájky

– horší smáčení

23. Pájecí pasta, složky, dělení a požadavky na pájecí pastu během tisku a po natisknutí

- hlavní předností pájecích past je definované nanesení množství pájky a tavidla na pájený spoj a reprodukovatelnější kvalita pájeného spoje

-

složení pájecí pasty:

– pájecí pasta je homogenní směs pastovité konzistence, která se skládá z:

- prášková pájka (65–96 % hmotnostních)

- gelová tavidla (tavidlový nosič, aktivátor, rozpouštědlo)

- reologické modifikátory -

dělení pájecích past:

– nejdůležitější parametry:

- teploty liquidu a solidu

- elektrická a tepelná vodivost

- mechanická pevnost

- teplotní koeficient délkové roztažnosti (TCE)

- povrchové napětí slitiny

- kompatibilita s povrchovými úpravami

-

požadavky na pájecí pastu během tisku a po natisknutí:

– dobré tiskové vlastnosti pasty, zejména tixotropnost, stabilita pasty na šabloně, minimální zasychání na šabloně, ostrý obrazec natisknuté pasty, rozměrová stabilita pasty po tisku, minimální vliv zvýšené teploty i vlhkosti na viskozitu pasty

Aplikační technologie a osazování SMD

24. Definujte montážní a propojovací sestavu, Uveďte hlavní druhy (min. 5). Hlavní výhody technologie povrchové montáže – uveďte min. 5 výhod

- propojovací struktura – tvořena vodivým motivem na nosném substrátu. Zahrnuje vodiče, plošky, signálové a součástkové otvory, chladiče i pasivní prvky. Liší se počty vrstev (jednovrstvá, dvou a vícevrstvá), hustotou propojení, způsoby propojení, druhy dielektrika, typy vymezujících jader, ohebností/neohebností aj.

-

druhy propojovacích struktur:

– jednovrstvá propojovací struktura – vodivý obrazec zhotoven na jedné straně základního materiálu, zhotoven subtraktivním (leptáním), případně aditivním procesem- druhy: jednovrstvá DPS, MID (moulded interconnection devices)

– dvouvrstvá montážní a propojovací struktura – vodivé obrazce vytvořeny na obou stranách základního materiálu, vrstvy nejčastěji propojeny pokovenými otvory

– vícevrstvá montážní a propojovací struktura – druhy:

• klasická hustota propojení – vícevrstvé DPS, plošné drátové spoje (multiwire), DPS s kovovým jádrem

• vysoká hustota propojení: HDI, vícevrstvé DPS se zabudovanými dielektrickými vrstvami, multičipové moduly, elektro-optické DPS, multifunkční DPS

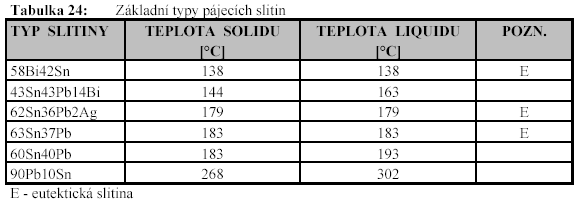

25. Popište metodu šablonového tisku a hlavní faktory ovlivňující kvalitu tisku (Ishikawa diagram)

-

metoda šablonového tisku:

– používají se stejná technologická zařízení jako pro sítotisk

– v rámu je upnuta kovová fólie s motivem pro požadovaný tisk materiálu

– tloušťka natisknuté pasty (lepidla aj.) je stejná jako tloušťka šablony

– těrka s nastaveným úhlem sklonu je definovanou silou přitlačena k šabloně a pohybuje se po ní konstantní rychlostí, přičemž se před těrkou odrolovává pájecí pasta - hlavní faktory ovlivňující kvalitu tisku:

|

|

|

|

|

|

26. Kterými faktory během výroby šablony je určen objem pájecí pasty. Uveďte zásady pro velikost apertury vzhledem k pájecí pastě i vzhledem k tloušťce materiálu šablony. Uveďte nejpoužívanější technologické postupy výroby šablony (4)

– Rozměr apertury minimálně 1,5 násobek tloušťky materiálu

– Poměr plochy apertury ku ploše stěn větší jako 0.66

– Fólie a plechy v tloušťkách 0,075-0,5 mm

• nerez oceli, bronzi, niklové mosazi

• plast (nejčastěji PI)

– Galvanický nikl

.png)

Výroba šablony:

- leptané šablony do tloušťky do 0,5mm

- zhotovování laserem

- aditivní zhotovování šablon

- balvaní plastické zhotovování šablon

- vrtáním

27. Kterými faktory během výroby síta je určen objem pájecí pasty. Typické počty ok/cm pro sítotisk snímatelné nepájivé masky, pro sítotisk pájecí pasty i pro sítotisk servisního potisku.

28. Aplikační rozdíly mezi sítotiskem a šablonovým tiskem (min. 6)

-

Výhody tisku přes síto

– Menší cena síta oproti šabloně

– Možnost větší rychlosti tisku

– Síto lépe kompenzuje nerovnosti povrchu

– Síto umožňuje tisk větších ploch -

Nevýhody tisku přes síto

– Horší soutisk

– Horší obrysová ostrost natisknuté vrstvy

– Větší opotřebení i možnost poškození síta a tím menší životnost síta

– Nemožnost tisku finepitch motivů

– Problematický tisk past s vyšší viskozitou -

Přednosti šablon

– Vyšší životnost

– Lepší soutisk

– Tisk jemnějších motivů

29. Aplikační rozdíly mezi šablonovým tiskem a dispenzí lepidla (min. 6)

-

Výhody:

- Vyšší průchodnost

- Není třeba instalovat dispenze do linky

- Kratší výrobní linky

- Menší investiční náklady

- Lze použít větší balení lepidel/pájecích past

- Menší cena

- Tisk různých tvarů lišících se od kruhových

- Nevyžaduje delší čas

- Proces je vhodný i pro UFP při nanášení pájecí pasty

-

Nevýhody:

- Tiskové techniky jsou méně flexibilní něž dávkovače

- Komplikovanější modifikace výroby

- Skladovací prostory pro šablony/síta

- Delší nastavení parametrů tisku

- Šablony/síta se obtížněji čistí

- Nelze tisknout lepidlo/pájecí pastu na osazenou DPS

30. Hlavní části osazovacího automatu pro SMD, metody centrování SMD, SW vybavení

Subsystémy: 1. transportní část, 2. podavače součástek, 3. část osazovací včetně vision systému

1) Transportní část zabezpečuje plynulý přísun DPS, jejich bezpečné uchycení v pracovním prostoru a odsun již osazených DPS.

2) Přísun součástek zabezpečují zásobníky se součástkami, tzv podavače (feeders), které jsou zpravidla uchyceny v přední, popř. zadní části osazovacího automatu (u systému in-line) nebo i po bocích (stand alone). Používají se jak mechanické tak elektrické podavače.

3) V části osazovací musí být zabezpečeny následující funkce – vyzdvihnutí požadované součástky ze zásobníku, srovnání osazované součástky do odpovídající polohy, osazení na určené místo na substrátu. Aby mohla osazovací hlava podat a umístit součástku, musí mít vůči DPS přesnou polohu.

MECHANICKÉ CENTROVÁNÍ, tj. KONTAKTNÍ

• pomocí centrovacích kleštin

• pomocí přesných plošek (Precisor Pad) (nebo také lineární)

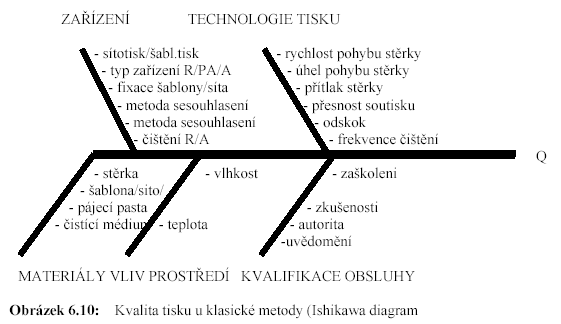

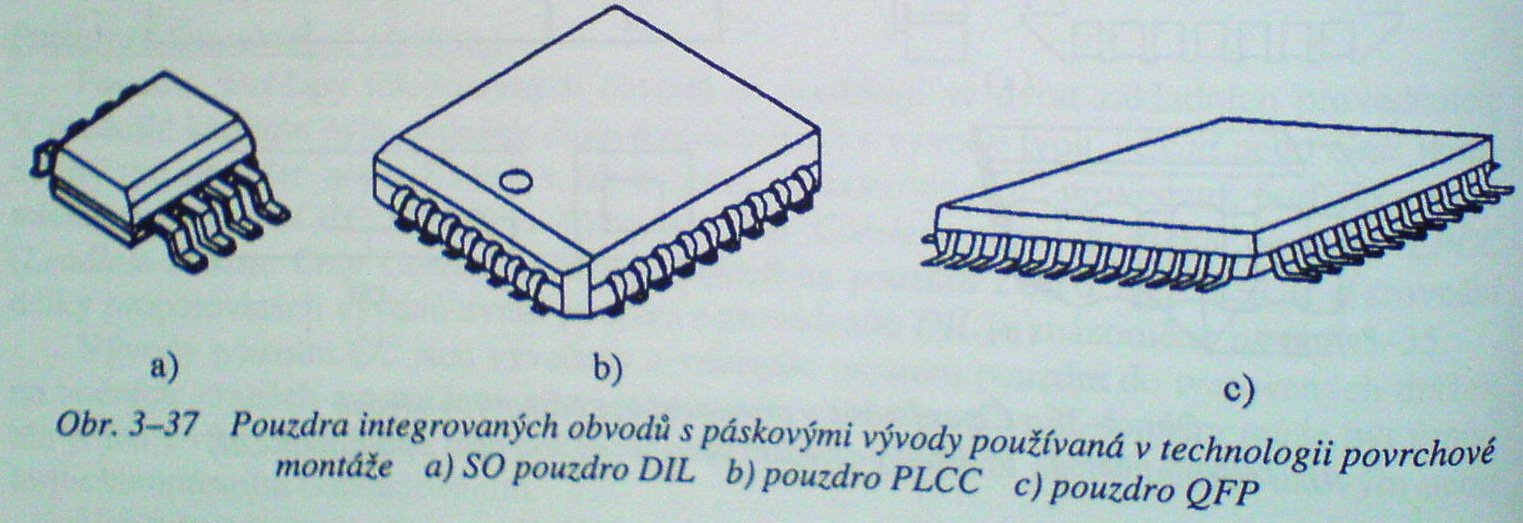

31. Typy pouzder PLCC, QFP, TSOP, BGA povrchově montovaných součástek – nakreslete

32. Typy vývodů povrchově montovaných součástek - nakreslete

a) Gull wing b) J Lead

Pájení a opravy, čištění

33. Pájený spoj a jednotlivé etapy jeho formování

- Metalurgické spojování kovových částí roztavenou pájkou

- Měkké pájení s pracovními teplotami do 450° C

-

Pájení je fyzikálněchemický proces:

- Smáčení

- Difůze a rozpouštění některých prvků pájky i spojovaných materiálů

- Chladnutí a krystalizace

- Atomy spojovaných kovů a roztavené pájky v kontaktu

- Teplota

- Působení adhezních (přilnavých) a kohezních (soudružných) sil

- Významný faktor během pájení je povrchové napětí

34. Rovnováha smáčení povrchu roztavenou pájkou, napište Youngovu rovnici. Platí v praxi?

35. Strojní pájení vlnou, hlavní části procesu. Vliv špatně nastavených parametrů na defekty páj. spoje (min. 5)

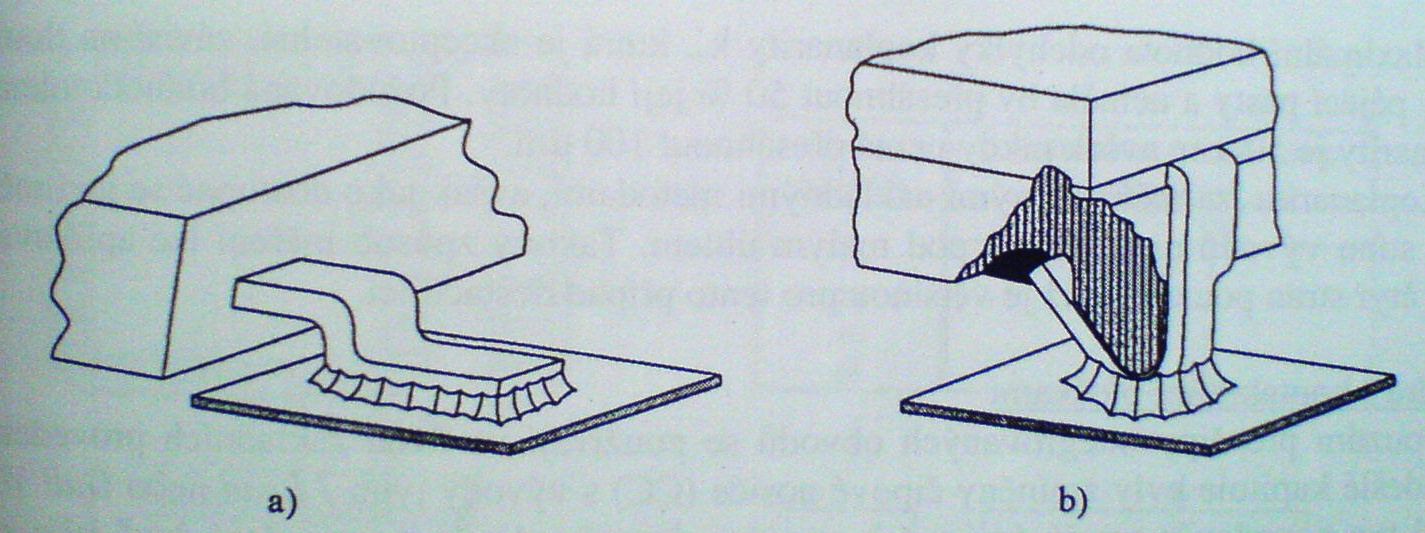

Použití pro pájení klasických součástek s vývody zasunutými do otvorů DPS nebo při kombinované montáži (tzn. že se pájí SMD součástky které jsou na spodní straně DPS a musí být přilepeny k desce).

HLAVNÍ ČÁSTI PROCESU:

Upevnění osazených DPS na dopravník => Načtení čárových kódu => Zvolení receptury procesu (rychlost posunu dopravníku, parametry fluxeru, teploty v sekcích předehřevu, parametry pájecí vlny(výška, teplota pájky)) => aplikace tavidla (pěnou, nástřikem nebo pěnovým nanášením, vlnovým nanášením, rotujícím kartáčkem) => odstranění přebytků tavidla (děje se vzduchovou stírací tryskou nebo odsávací štěrbinou) => předehřev => pájení (jednoduchá vlna ve vývodové montáži; dvojitá vlna = čip vlna (turbulentní) + klidová vlna)

36. Popište metodu strojního pájení vlnou a uveďte hlavní faktory ovlivňující kvalitu procesu

Velkosériová produkce,napáskované součástky jsou vystřiženy,(naneseni lepidla), osazeni součástek automatem,(vytvrzení lepidla, otočení desky, osazení součástek),nanesení tavidla,(odstranění přebytků tavidla),předehřev,vlastní pájení(turbulentní,klidná vlna),chlazení.

Faktory:

– Lidský faktor

– Metoda procesu

– Použité zařízení

– Použitý materiál

37. Typy defektů po strojním pájení vlnou (min. 5) a hlavní příčiny (min. 5)

-

Konstrukční vady

- Volba součástky

- Návrh DPS

-

Vady z technologické přípravy výroby

- Součástky – špatná pájitelnost, typ povrchové úpravy, skladování, nečistoty, kvalita pokovení

-

DPS – špatná pájitelnost, typ povrchové úpravy, skladování, nečistoty v pokovení

- Chemická koroze

- Difůze v tuhých látkách

- Vznik intermetalických součástek

- Degradace polovodičových součástek

- Materiály pro pájení – nevhodný typ tavidla, pájecí pasty, nekompatibilní povrchy pájených kovů a pájky, nečistoty v pájce

-

Výrobní vady způsobené nesprávným procesem pájení

- Odsmáčení a nesmáčení

- Nedostatek pájky

- Přebytek pájky

- Můstky a pavučiny

- Krápníky

- Dírky v pájených spojích

- Studený a prasklý spoj

- Matný a zrnitý spoj

- Skvrny na povrchu pájky

-

Opravárenské vady

- Nevhodná technika opravy

- Nesprávná volba materiálu

-

Provozní vady

- Zvětšování odporu propojování

- Snižování izolačního odporu

38. Výhody pájení přetavením pájecí pasty oproti strojnímu pájení vlnou a hlavní části přetavovacího profilu

- Pájka a tavidlo se vhodným technologickým postupem aplikují pouze v místech kde je třeba

- Úspora materiálu

- Pájka a tavidlo se dávkují v přesně definovaném poměru

- Je vyloučena nekontrolovatelná přítomnost nečistot, které se mohou dostat na pájený spoj při pájené vlnou

- Pájecí proces probíhá bez teplotních rázů

- Přesný technologický postup aplikace pasty umožňuje dosáhnout vyšší hustoty montáže

- Oboustranná montáž SMD

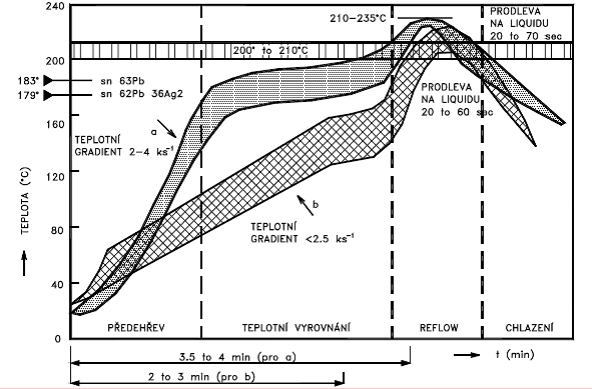

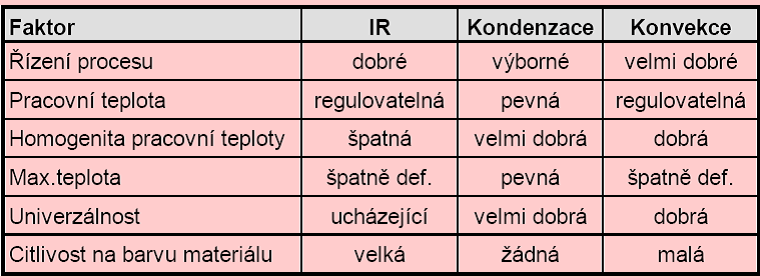

39. Metody pájení přetavením pájecí pasty a porovnání metod

- Konvekční pájení

- infraohřev

- metoda pájení pomocí laseru

- kondenzační metoda

- vyhřátým nástrojem

- vyhřátým pásem

40. Přednosti dusíkové ochranné atmosféry u pájecího procesu – min. 5

- N2 výrazně redukuje tvorbu oxidů, rychlejší proces smáčení, snížení množství defektů po pájeni a reprodukovatelnější, kvalitnější i spolehlivější spoje

- "no clean" nízkosušinová tavidla

- větší technologické okno

Úspory:

- ve spotřebě pájky snížení o 30 až 50%,

- v údržbě snížení faktorem 10

- ve zlepšené kvalitě (méně můstků)

- v redukovaných požadavcích na čištění montážních celků

Zvětšení procesního okna:

- ve volbě tavidla

- v nárocích na čištění

- ve smáčecích charakteristikách

- zvyšuje roztékavost

- zvyšuje smáčecí sílu

- zmenšuje smáčecí úhel

- snižuje/zvyšuje povrchové napětí - složení slitiny

- v chybovosti

- ve volbě pájecích slitin

41. Ruční pájení, zásady nastavení pracovní teploty, údržba hrotů

Hlavní zásada: efektivní přenos tepla při optimálních pracovních teplotách. Cílem je dosažení co nejspolehlivějšího spoje volbou vhodného času a teploty.

Pro eutektickou pájku Sn63Pb37 s teplotou tání 183° C se doporučuje teplota hrotu asi o 80° C vyšší, kterou je nutno ale ještě povýšit o tepelné ztráty na DPS během vlastního pájecího procesu. Dále je nezbytné zvolit vhodný typ tavidla a pájecí slitiny v trubičkové pájce, zajistit dobrou pájitelnost spojovaných částí při respektování správné techniky ručního pájení.

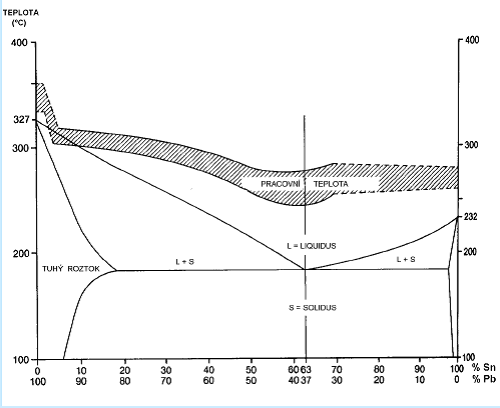

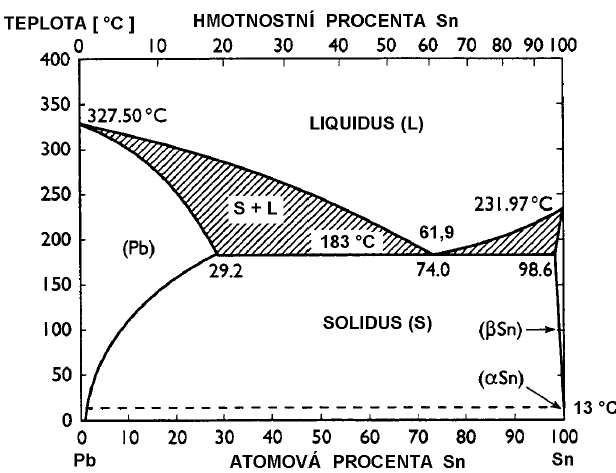

42. Fázový diagram pájky SnPb – závislost teploty na čase s uvedením jednotlivých fází - nakreslete, uveďte eutektické složení a eutektickou teplotu. Nakreslete proces chladnutí eutektické taveniny

- slitina v kapalném stavu neomezeně mísitelná, v tuhém stavu nemísitelná a neschopná spolu vytvořit chemickou sloučeninu.. Během chladnutí krystalizuje z taveniny bohaté cínem nejprve cín a z taveniny bohaté na olovo, krystalizuje nejprve olovo.. Tím se tavenina obohacuje o druhou složku a současné klesá teplota tuhnutí. Teplota tání/tuhnutí cínu (232 °C) se snižuje olovem rozpuštěným v tavenině a naopak to platí i pro Pb(327 °C), obecně i pro jiné roztoky.

- Obě křivky tuhnutí se protínají v jednom bodě (63 hm.% Sn a 37 hm.% Pb) –tj. eutektické složení s teplotou tání/tuhnutí183 °C –tj. eutektická teplota = nejnižší možná teplota ze slitin těchto kovů. Eutektická slitina dále tuhne jako celek, aniž mění své složení na směs krystalitů obou složek, zpravidla jemnozrnnou. Neeutektické složení tedy obsahuje krystality jedné složky vytvořené na počátku tuhnutí(zpravidla jsou větší), které jsou uloženy lístkovitém/jemnozrnném eutektiku.

43. Faktory ovlivňující spolehlivost pájeného spoje

Proces by měl být optimalizován a správně řízen z pohledu optimálního přenosu tepla, efektivní pájecí doby a teploty, malá tepelná zátěž součástky a metalurgicky dobrý pájený spoj.

Proces pájení ovlivňuje:

- rozpouštění substrátu

- strukturu a tloušťku IZ

- morfologie pájeného spoje

- škodlivé jsou vícenásobné tepelné expozice

- quazi neomezené množství pájky i pájení s definovaným množstvím pájky je z hlediska aplikací zajímavé, jsou-li dodržovány úzké procesní parametry

- pozornost musí být věnována nejen výsledkům pájení, ale i jevům, které způsobují křehnutí intermetalických sloučenin a mohou mít vliv na pevnost pájených spojů.

- Vliv nečistot je nutno sledovat. Jen tak lze dosáhnout výborných smáčecích charakteristik.

- Je-li zdůrazňována spolehlivost, musí být zdůrazněno i odpovídající dávkování tepla do každého pájeného spoje.

44. Klasifikujte vady pájeného spoje podle fáze vzniku

Konstrukční vady

- Volba součástek - typ pouzdra, povrchové úpravy vývodu, rozdíly mezi průměrem velikosti otvoru a průměrem vývodu

- návrh DPS - pájecích plošek a otvorů, vodičů, izolační vzdálenosti

Vady z technologické přípravy výroby

- součástky, DPS - pájitelnost, PÚ, nečistoty, skladování, kvalita pokovení

- projevy dílčích degradačních mechanismů: chemická koroze, difůze v tuhých látkách, vznik intermetalických sloučenin, degradace polovodičových součástek

- materiály pro pájení - nevhodný typ tavidla, pájecí pasty, nekompatibilní povrchy pájených kovů a pájky, nečistoty v pájce

Výrobní vady způsobené nesprávným procesem pájení

- odsmáčení a nesmáčení (dewettinga nonwetting)

- nedostatek pájky (soldervoids) / přebytek pájky (excesssolder)

- můstky a pavučiny (bridginga webbing), krápníky (icicles)

- dírky vpájených spojích (blowholes)

- studený a prasklý spoj (coldandcrackedjoint)

- matný a zrnitý spoj (dullandgrainy)

- skvrny na povrchu pájky (stains)

Opravárenské vady

- nevhodná technika opravy, nesprávná volba materiálu

Rrovozní vady

- zvětšování odporu propojení, snižování izolačního odporu

45. Podle čeho volíte čistící kapalinu na osazené montážní celky? Čím doporučíte čištění tavidlových zbytků na bázi RO (s aktivací na úrovni RMA)

- čistící účinnost na různé typy tavidel, lepidel i pájecích past

- kompatibilita s různými povrchy DPS, součástek i tiskových šablon

- technika čištěni (ponor, sprej, ultrazvuk), znalost podmínek čištění (teplota a doba čištění)

- schopnost pronikat (penetrovat) pod součástky SMD (ovlivňuje ji povrchové napětí, viskozita a nášivost)

- toxicita – nejenom negativní vliv na lidský organismus, ale také možný nepříznivý vliv na životní prostředí (narušování ozónové vrstvy)

- spotřeba, cena

- schopnost odstranit pájecí medium při kondenzačním pájení

46. Napište alespoň 5 zásad pro demontáž součástek kontaktní metodou

47. Napište alespoň 5 zásad pro demontáž součástek bezkontaktní metodou

- součástku nepoškodit teplotně nebo mechanicky (včetně vývodů)

- teplotně ani mechanicky nepoškodit montážní plošky, korespondující plošky i plošné vodiče nebo substrát

- vyhnout se nadměrnému ohřevu okolních součástek nebo pájených spojů nad 150°C, nebezpečí rekrystalizace pájeného spoje

48. Kontaktní a bezkontaktní metody oprav montážního celku, zásady (min. 5 od každé metody)

-

kontaktní metoda – vyhřátým nástrojem

- efektivní přenos

- bezkontaktní metoda horkým vzduchem/plynem

- bezkontaktní metoda infračerveným zářením

Kontrola kvality

49. Kritéria pro volbu metody na kontrolu kvality (5), přednosti x-ray metody (5)

- rychlost kontroly

- rozlišovací schopnost

- snadnost manipulace se vzorky

- hloubka ostrosti (pro optické systémy)

- zorné pole

- minimalizace lidského faktoru

- cena kontrolního systému

X-ray (rentgenová) metoda

- použití tam kde nelze použít optickou kontrolu – odrazem

- princip: transmisní metoda kontroly, kdy fokusované rentgenové paprsky záření prochází přes kontrolované objekty a vyhodnocuje se intenzita proniknutého záření (např. pod pouzdry BGA u VV DPS)

- metoda 2D, tak i 3D laminární s prostorovým vyobrazením jednotlivých vrstev. Metoda se používá zejména na sledování strukturálních chyb. Např. zkraty/přerušení, špatná snášivost, nedostatek/přebytek pájky, ohnuté/zvednuté vývody, kontaminovaný spoj aj.

50. Mezioperační kontrola kvality – význam a metody provádění kontrol

- Technologická nekázeň

- Zhoršená kvalita

- Snížená spolehlivost

Metody:

- Elektrický test neosazené DPS

- 2D, 3D vizuální kontrola

- Vizuální kontrola

- X-ray kontrola

- Elektrický test IN-CIRCUIT

- Elektrický test funkční

51. Vstupní kontrola neosazených DPS a výstupní kontrola osazených DPS, co kontrolujeme

Vstupní kontrola:

- Ověřuje, že dodaný materiál (montážní propojovací struktury, součástky, pájecí pasta, lepidlo, tavidlo) vyhovuje příslušným normám

-

Kontroly:

- Vizuální kontroly

- Rozměrové kontroly

- Chemické

- Mechanické

- Elektrické

- Fyzikální diagnostika poruch

Výstupní kontrola:

- Antistatická prevence (pracoviště, zásady, balení)

- Montáž mechanických skupin

- Vizuální kontrola – správné části i pořadí montáže

- Montáž mechanických prvků

- Montáž elektrických součástek: axiální, radiální, SMD

- Pájení: zapájené spoje

- Čistota: zbytky tavidel

- Značení

- Ochranné povlaky působení klimatických a mechanických vlivů

- Mechanické rázy

- Tepelné šoky

- Vibrace, mechanické rázy aj.

- Vlhké teplo

- Suché teplo

52. Kontrola kvality – metody (min. 5), charakteristika metod, jejich přednosti a nedostatky

- Vizuální a optické – optické hodnocení, porovnávání s daty uloženými v databázi při strojní kontrole

- Laserové – bodová, 2D bodová a 2D rastrovací kontrola, kontrola tisku pájecí pasty, sledování komplanarity vývodů

-

Rentgenové

- použití tam kde nelze použít optickou kontrolu – odrazem

- princip: transmisní metoda kontroly, kdy fokusované rentgenové paprsky záření prochází přes kontrolované objekty a vyhodnocuje se intenzita proniknutého záření (např. pod pouzdry BGA u VV DPS)

- metoda 2D, tak i 3D laminární s prostorovým vyobrazením jednotlivých vrstev. Metoda se používá zejména na sledování strukturálních chyb. Např. zkraty/přerušení, špatná snášivost, nedostatek/přebytek pájky, ohnuté/zvednuté vývody, kontaminovaný spoj aj.

-

Akustické – rastrovací akustická mikroskopie (SCAM)

- Sledování odezvy ultrazvukového signálu

- Princip: piezoelektrický měnič s fokusovaným zářením rastruje vzorek a sleduje odezvy signálu přijatého zevnitř vzorku. Odezvy se používají k modulaci jasu monitoru. Kvalita zobrazené struktury závisí na použité vlnové délce.

-

Elektrické testování DPS

-

In Circuint ( vnitro obvodové testování), ICT

-

Výhody

- Rychlé testování

- Identifikace závady

- Lokalizace vadné součástky

- Vysoká účinnost odhalení závad touto metodou až 90%

-

Nevýhody

- Dlouhá příprava programu

- Vysoká cena

- Součástky nejsou testovány v dynamickém režimu

-

Výhody

-

Funkční

-

Výhody

- Jednoduché připojení desky

- Prověření dynamických parametrů

-

Nevýhody

- Obtížené a časově náročné určení závady

-

Výhody

-

In Circuint ( vnitro obvodové testování), ICT

53. AOI – definice a co kontrolujeme (min. 5)

AOI – automatická vizuální kontrola

- Kontrola THT a SMT

-

Odhalení defektů typu:

-

Chyby pájení

- Zkraty

- Nezapájené spoje

- Málo pájky

-

Chyby v součástkách

- Chybějící

- Otočení

- zaměněné

-

Chyby pájení

54. Elektrické testování DPS, přednosti a nevýhody jednotlivých metod

-

In Circuint ( vnitro obvodové testování), ICT

-

Výhody

- Rychlé testování

- Identifikace závady

- Lokalizace vadné součástky

- Vysoká účinnost odhalení závad touto metodou až 90%

-

Nevýhody

- Dlouhá příprava programu

- Vysoká cena

- Součástky nejsou testovány v dynamickém režimu

-

Výhody

-

Funkční

-

Výhody

- Jednoduché připojení desky

- Prověření dynamických parametrů

-

Nevýhody

- Obtížené a časově náročné určení závady

-

Výhody

55. Vybavenost pracovního prostoru pro manipulaci s ESDS (součástkami citlivými na elektrostatický výboj)

Jde o pracovní prostor, v němž je omezen vznik elektrostatického pole nebo náboje.

Vybavení:

- Podlahová krytina - vyžadována pro uzemnění osob

- Pracovní stoly – z málo se nabíjejícího materiálu

- Židle – z málo se nabíjejícího materiálu, bavlněný potah

- Náramky – upevněny na zápěstí, spojeny propojovacím kabelem s 0,9 – 5 mega ohmovým rezistorem

- Oděv, obuv, rukavice – z elektricky nevodivého materiálu, bavlna

- Uzemňovací rozvod – pokud je to možné, musí se použít uzemnění napájecí sítě jako uzemňovací rozvod pro ESD

- Uzemňovací svorka – musí být umístěna v blízkosti každého pracovního stolu nebo na povrchu a je určena pro připojení kabelu náramku

56. Zásady manipulace se součástkami citlivými na vlhko (MSL), co znamená LEVEL 4 na obalech PBGA?

Součástky přepravovány a skladovány v ochranných obalech proti vlhku. Uvnitř obalu silkal pro pohlcování vlhkosti.

Level 4:

- zpracování součástek do 72 hodin od otevření obalu při teplotě ≤ 30° C a vlhkosti 90 %

-

vysušení:

- 192 hodin při 40° C ± 5° C a vlhkosti < 5 %

- 24 hodin při 125° C ± 5° C

57. Závady montážních celků s vývodovou montáží /např. hodnocení dle ANSI/IPC-A-610 /-co hodnotíme (10)

- Antistatická prevence (pracoviště, zásady, balení)

- Montáž mechanických skupin

- Vizuální kontrola – správné části i pořadí montáže

- Montáž mechanických prvků

- Montáž elektrických součástek: axiální, radiální, SMD

- Pájení: zapájené spoje

- Čistota: zbytky tavidel

- Značení

- Ochranné povlaky působení klimatických a mechanických vlivů

- Mechanické rázy

- Tepelné šoky

- Vibrace, mechanické rázy aj.

- Vlhké teplo

- Suché teplo

58. Závady montážních celků s povrchovou montáží / např.dle ANSI/IPC-A-610 rev-C /-co hodnotíme (10)

-

Manipulace s elektronickými sestavami

- Prevence proti poškození elektrostatickým výbojem

- Prevence proti poškození vlivem ESD – výstražné štítky

-

Prevence proti poškození vlivem ESD – ochranné materiály

- Balení s elektrostatickým stíněním

- Antistatické materiály obalů (s malým nábojem)

- Elektrostatický náboj rozptylující materiály

-

EPA – pracoviště zabezpečené proti EOS/ESD

- Sériově zapojená ochranný náramek

- Paralelně zapojený ochranný náramek

-

Manipulace

- Zásady

- Mechanické poškození

- Znečištění

- Manipulace s elektrickými sestavami

- Po pájení

- Rukavice a prstové návleky

-

Pájení

- Kritéria pájitelnosti pro pájení

- Vyčnívání vývodů

- Pokovené průchozí otvory

- Nepokovené otvory

- Ostatní

- Terminály

- Izolace

- Vysoké napětí

- Kolíky konektorů – zalisovávací kolíky

- Kontakty přímého konektoru (zlaté prsty)

-

Povrchově montované sestavy

- Adhezivum pro přichycování

- Pájené spoje

- Čipové součástky – variantní zakončení

- Anomálie při pájení SMT

- Poškození součástek